Здравствуйте! Сегодня я хочу рассказать о проблеме слизывания резьбы в ступице переднего колеса Ваз 2101 -2107, также это касается и резьбы в полуоси. А дело было так…

Во время движения появилось гудение со стороны переднего правого колеса. После определенных тестов была обозначена причина этих звуков – изношены подшипники ступицы. Диагноз естественный – под замену подшипники и сальник. Но все оказалось не так просто. При более детальном осмотре, даже на глаз стало заметно, что ступица стала немного яйцеобразной, то есть овальной формы.

Колесо с трудом снялось со ступицы. Как позже удалось выяснить, это могло случиться при заклинивании и чрезмерном разогреве, произошло резкое охлаждение, вследствие чего, ступицу повело. Пришлось менять и ее. Но еще одна проблема – где ее взять посреди ночи? Да и не охота тратиться на новую, хотя это дело каждого.

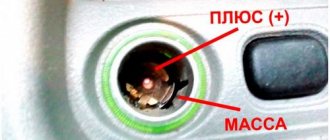

Сорванная резьба в ступице

В итоге была найдена ступица, в которой были сорваны 3 (. ) из 4х резьбы в отверстиях. План действий был такой:

- Взять старую ступицу, отмыть от пыли и грязи.

- Рассверлить отверстие.

- Нарезать резьбу под болт от автомобиля Москвич 2141.

- Рассверлить отверстия в шайбе, которая накладывается на верхнюю часть тормозного диска.

- Спокойно ездить!

Ну, я сразу слышу возгласы противников, но в пределах небольшого семейного бюджета, это наиболее выгодный вариант. И если резьба в ступице не очень, то можете воспользоваться моими советами.

Первым делом были прикуплены 3 болта от москвича 2141, они толще жигулевских – М14, шаг 1.5. Также были найдены соответствующие метчики, метчикодержатель, сверло. Метчики были использованы №1 и №2, разница в глубине ниток резьбы на метчике, то есть первый делает не полностью профиль резьбы, а лишь их намечают, второй же выводит уже полный профиль.

Сверлить, конечно, лучше на сверлильном станке, но вполне можно обойтись и электродрелью и тисками, в которых нужно закрепить ступицу с сорванной резьбой. После нарезания резьбы – проверяем, хорошо ли идет болт. Если все выполнено хорошо, то болт должен вкручиваться от руки без заеданий. Последним шагом является сверление отверстий в шайбе.

Несколько фотографий к статье о сорванной резьбе в ступице:

Ремонт резьбового отверстия (восстановление повреждённой резьбы)

Наша компания не занимается восстановлением резьбы. Данная статья служит исключительно для ознакомления с процессом восстановления резьбы. В наших магазинах вы можете купить футорки (резьбовые вставки) , сверла , метчики , наборы для восстановления резьбы .

Информация предназначена для лиц, производящих ремонт в условиях личного гаража, и автосервисов. В соответствии с этим выстроен текст и даны рекомендации. Применение данного метода на производственных предприятиях предполагает использование специфических инструментов и устройств, и другой технологии.

О ступице автомобильного колеса

Время на чтение: 6 минут

Многие водители ошибочно полагают, что при техническом обслуживании транспортного средства достаточно лишь отбалансировать колёса и проверить сход-развал. Однако главной деталью, через которую происходит вращение колёсного диска с шиной, является ступица. Именно внутри этой детали располагается подшипник, исправность которого влияет на вращение колеса, а любое нарушение положения диска или его разбалансировка неминуемо приводит к ослаблению и быстрому износу ступицы.

Рекомендации по работе

Перед тем, как нарезать резьбу – необходимо знать определенные правила работы с инвентарем.

Если их не соблюдать, то виток может получиться плохой, а резьбонарезной инструмент не прослужит длительно либо даже повредится при вырезке. Есть ряд требований не только лишь к инструменту, да и к проведению работ такового вида:

- работа всегда должна производиться только при помощи исправного и довольно острого инструмента;

- до работ железная труба за ранее подготавливается – с места вырезки удаляется древняя краска, ржавчина и грязюка. Поверхность очищается до “голого” металла;

- при помощи ратфиля либо болгарки на торце трубы делается внешняя фаска;

- при разработке витков нужно проводить повторяющуюся смазку резцов и рабочей поверхность трубы. С этой целью применяется смазка либо особый состав. Наносятся они как до работ, так и во время процесса.

Специальные лерки

Не считая обыденных лерок для нарезания резьбы на трубах могут употребляться особые инструменты. Они могут быть:

- метрическими;

- левыми;

- трубными;

- трубными коническими.

Перед тем, как нарезать резьбу на трубе, нужно направить внимание на особенности маркировки изделия.

Процесс вырезки леркой

Так, к примеру, метрический инструмент делает витки в миллиметрах, и может обозначаться как М8, М10 и т.д.. Соответственно таковой леркой можно нарезать на трубе резьбу с поперечником в 8 либо 10 мм.

Не считая того, вырезка этим инвентарем нарезается пошагово, и каждый отдельный шаг соответствует расстоянию меж новыми витками.

Метрическая лерка может владеть не только лишь главным, да и дополнительным шагом витка. Такие инструменты для нарезания резьбы могут обозначаться маркировкой М 12-1,5, М 12-0,75 либо М 12-0,5. Расстояние меж витками будет уменьшаться пропорционально уменьшению шага.

В особенности стоит выделить лерку с левой резьбой. Уже по наименованию понятно, что представленный инструмент обеспечивает вырезку левой резьбы.

Такая разновидность встречается не так нередко, как обычная, но для их выполнения будет нужно особый резьбонрезной инструмент.

Обычно, устройство такового типа применяется для вырезки резьбы на таких трубных соединениях, которые потом должны будет крутиться. Эта вариация отличается специальной маркировкой, которая обозначается как LN.

Трубная лерка обеспечивает создание цилиндрической резьбы на маленьких трубках, шпильках и стержнях. Коническая лерка неподменна при разработке систем отопления и водоснабжения. Изделие имеет маркировку “К”.

Цельная и раздвижная лерка

Резьбонарезной инструмент цельного типа позволяет достигнуть неплохого качествавитков на трубе. При помощи цельной лерки можно сформировать как метрическую, так и дюймовую резьбу.

Нарезание резьбы при помощи цельной лерки происходит довольно стремительно, а положительный результат получается из-за больших характеристик жесткости металла, из которого инструмент делается.

Единственный значимый недочет резьбонарезной цельной лерки – это низкий уровень износоустойчивости.

Такие модели можно использовать в тех случаях, когда к резьбе не предъявляется особенных требований, связанных с точностью.

Резьбонарезной инструмент в процессе работы может мало пружинить, что приведет к малозначительным изменениям поперечника резьбы.

Разница может составлять 0,1-0,3 мм. Очередной недочет цельной лерки – это ее низкая степень жесткости, из-за которой нарезание резьбы выходит не всегда незапятнанным и четким.

Процесс вырезки

Инструмент раздвижного типа оснащен особыми направляющими, которые значительно упрощают нарезание резьбы.

Такая модель состоит из 2-ух частей, которые крепятся в рамке при помощи особых винтов. Винты помогают с высочайшей точностью регулировать характеристики витков, нарезаемых на трубе.

Для более действенной работы рекомендуется обзавестись целым набором плашек – это дозволит создавать вырезку подходящего поперечника без особенных усилий и сложностей. Перед тем, как нарезать резьбу на трубе принципиально закрепить раздвижную лерку стопорными винтами.

Также для этого могут применяться резьбонарезные патроны, для крепления которых употребляются углубления с конической формой и особые пазы углового типа. Пазы отлично помогают регулировать точность грядущего соединения.

Виды и отличия

- цельным;

- разрезным;

- раздвижным;

- круглым;

- квадратным;

- шестигранным;

- призматическим.

Набор для нарезания резьбы классифицируется с учетом не только лишь формы, да и конструкции корпуса.

Лерки для нарезания трубной резьбы

Формирование витков круглого типа делается с применением инструмента с ГОСТом 13536–68, нарезание резьбы цилиндрической формы на трубах производится инвентарем соответственном ГОСТу 9740–71.

Коническая вырезка на трубах употребляется инвентарем, сделанным по ГОСТу 6211–81. Рекомендуется делать витки при помощи более всераспространенной круглой лерки.

Этот резьбонарезной инструмент позволяет сформировывать витки, отличающуюся большим шагом с метрическим измерением, либо трубную резьбу с маленьким шагом в дюймовом измерении.

Но если резьба на трубе просит особенной точности, то круглая лерка не пойдет. Это разъясняется тем, что ее режущая кромка при изготовлении не подвергается шлифовке после термообработки.

READ Как нарезать резьбу на станке иж 250итвм

Вырезка резьбы леркой

Еще одна особенность – это зависимость размера нарезаемой резьбы от внешнего поперечника инструмента. Чем больше будет поперечник отверстия лерки, тем лучше будет производиться отвод стружки и тем качественней будет выполнена резьба на трубе.

Устройство ступицы колеса

Ступица колеса – это важная деталь в любом автомобиле, основной функцией которой является восприятие крутящего момента от оси и передача его на колесо для осуществления движения автомобиля. Кроме того, на ступице имеются метизы для крепления к ним колёсного диска. Изделие представляет собой металлическую болванку, в состав которой входят следующие элементы:

Ступица для колеса

- Главная составляющая ступицы – это её корпус, который предназначен для установки на нём шпилек в количестве 4, 5, 6 или 8 штук, разной длины и диаметра, в зависимости от класса, размера и массы легкового автомобиля либо небольшого грузовика. На данные шпильки надевается и фиксируется колёсный диск, поэтому тело детали выполняется из высокопрочной стали и с толстыми стенками, так как оно воспринимает все нагрузки, передаваемые через колесо от дороги на подвеску.

- Внутри корпуса надёжно спрятан подшипник, который полностью снижает трение при вращении колеса.

- Внутри подшипника имеется специально проточенное отверстие, на котором установлены шлицы, и сквозь него продеваются элементы полуоси ШРУСа. Данная система предназначена для поступления крутящего момента от мотора и, соответственно, для приведения колёс в движение.

- На современных автомобилях высокого класса, при наличии АБС, датчика давления в шинах и прочих полезных опций, все эти устройства фиксируются именно на ступице и по системе проводов и шлейфов подключаются к бортовому компьютеру.

Тест. Дубль 1

Для начала возьмем шпильку диаметром 12 мм и шагом резьбы 1,25 мм. С ее резьбой все в порядке. Поэтому для начала повредим резьбу — замнем витки. Проверим, насколько серьезный ущерб удалось нанести. Попробуем накрутить на шпильку подходящую гайку. Мы старались не зря — гайка не накручивается. Снимаем ее и начинаем тестировать наш девайс.

READ Что Означают Цифры На Шуруповерте Перед Патроном

Зажимаем тисками поврежденную шпильку и надеваем на нее нужную плашку. При этом половинки плашки должны располагаться так, чтобы маркировка на них была с одной стороны. Совмещаем витки резьбы на шпильке и плашке и надеваем оправку. Следим, чтобы два штыря в оправке вошли в отверстия в половинках плашки.

Начинаем крутить. По идее, нужен шестигранник, но мы крутим рукой, практически не прилагая усилий. Это очень подозрительно. Возникает небольшое сопротивление, но недостаточно сильное. Снимаем плашку — видно, что шпилька терлась о ее стенки, — и проверяем, наживится ли гайка. Гайка накручивается… и, дойдя до поврежденного участка, вновь встает! Вывод: эта плашка из комплекта нерабочая.

Основные причины поломки ступицы

Именно поэтому в случае первых признаков повреждения необходимо сразу обратиться в ближайший сервис для ремонта. Основные причины поломки детали заключены в следующих факторах, каждый из которых может наступить независимо друг от друга:

- Если водитель неаккуратно управляет автомобилем, едет с большой скоростью по неровной дороге, то шпильки на ступице могут легко деформироваться, а подшипник даст трещину и начнёт постепенно разваливаться. В обоих случаях автолюбитель почувствует вибрацию в руль и неприятный звук в области колеса с дефектом.

- То же происходит, когда владелец транспортного средства редко обслуживает колёса и подвеску, из-за чего в течение нескольких сезонов происходит потеря смазки и подшипник начинает заедать, что приводит к его рассыпанию.

- В случае, если на авто установлена разборная ступица, а автолюбитель пользовался услугами мастеров по замене подшипника или проводил иные регламентные работы с деталью, ему необходимо убедиться, что она затянута с нужным усилием и равномерно. В противном случае может организоваться перекос.

Данное повреждение будет заметно во время нажатия на педаль тормоза, так как к ступице крепятся тормозные диски. В случае их отклонения от центральной оси, фрикционный материал колодок не сможет их обживать по всей площади, начнётся биение.

Поэтому многие автомобильные заводы предпочитают поставлять данную деталь в сборе, так как большое количество нюансов при ремонте могут вызвать неправильную работу всей системы, за что гарантию производитель дать уже не может.

Подшипник для радиальной ступицы

- Случается, что на шиномонтаже специалисты плохо затягивают гайки после замены колёсного диска или в ходе иного ремонта, сопряжённого со снятием колеса. В таких ситуациях при эксплуатации оно начинает постепенно разбалтываться, из-за чего появляется вибрация в руле. В то же время твёрдая сталь начинает стирать резьбу на шпильках, постепенно приводя их в негодность, а также воздействуя на подшипник из-за неравномерного распределения масс.

- В отдельных случаях, особенно у переднеприводных автомобилей, с годами подшипник, его посадочное место, а также отверстие для полуоси изнашиваются. Рано или поздно, даже при отсутствии признаков поломки, раз в 5…7 лет необходимо производить замену данных деталей. Эксплуатация авто с изношенными элементами может вызвать заклинивание диска прямо на дороге во время движения.

Причины износа внутренней резьбы

К повреждению резьбы может привести целый ряд причин, вызванных различными внешними раздражителями. Ими могут стать перегруз во время затяжки, коррозия материала, загрязнение каналов, самый обычный износ. Благодаря инновационной технологии HELICOIL plus, можно в кратчайшие сроки и без особенных усилий произвести ремонт поврежденной резьбы. Резьбовые вставки от данного бренда гарантируют износостойкость, высокую прочность, а также устойчивость к термическим нагрузкам.

Существует два «цветовых» образца резьбовых вставок HELICOIL plus:

Зеленый цвет – оттенок «free running». Красный цвет – оттенок «screwlock».

Различие в цветовых решениях позволяют значительно упростить работу, а после – идентификацию предметов уже после их расположения на места.

Резьбовые вставки от производителя HELICOIL plus широко популярны в сфере автомобильной и космической промышленности, а также станкостроении. Не обходят стороной агрегаты в судостроении или авиастроении, кроме того, используются в электронных технологиях.

Цапфа ступицы колеса ВАЗ 2107

Цапфа ступицы колеса для ВАЗ 2107, равно как и для многих других моделей концерна, имеет особое значение для функционирования автомобиля.

Цапфа в автомобиле отечественного производства имеет следующие функции и особенности конструкции:

- На стержне имеется резьба, нарезаемая на заводе с шагом 2 мм, которая контролирует затяжку при устройстве и регулировке подшипников так, чтобы они были достаточно плотно затянуты, но в то же время не мешали свободному вращению колеса.

- Также цапфа определяет предельную степень свободы для подшипника в зависимости от требований инженеров «АвтоВАЗа». Эти данные прописаны в руководстве по эксплуатации автомобиля.

- Если стержень изнашивается или выходит из строя, его необходимо заменить. Признаки подобного дефекта будут выражаться в повышенном люфте подшипника внутри корпуса, что приведёт к его деструктуризации. Конечно, многие матера пытаются его протачивать, нарезать новую резьбу, а также напаивать дополнительный слой металла, однако данные ухищрения имеют кратковременный срок действия.

- При выходе из строя цапфы на ВАЗ 2107 вся подвеска автомобиля и его надрессорная часть находится под угрозой. Так как не только подшипник, но и амортизаторы, сальники, шаровые опоры и элементы вилки полуоси подвергаются непроектным нагрузкам.

- Одна из главных функций цапфы состоит в том, что она выполняет роль заглушки, препятствуя попаданию пыли, дорожной грязи, стружки с тормозных колодок и прочих посторонних элементов в подшипник, что неминуемо приведёт к большим усилиям при трении, вызовет его перегрев и деформации.

Ремонт зубчатых колес

Износ зубчатых передач представляет собой довольно серьезный дефект, который должен быть устранен сразу же после обнаружения, так как дальнейшая эксплуатация механизма может привести к частичному или полному разрушению. При износе зубьев выше допускаемого зубчатые колеса заменяют или ремонтируют следующими способами:

При износе лишь одной стороны зубьев цилиндрическое колесо переворачивают для работы другой стороны зубьев. При этом у несимметричных колес ступицу подрезают с одной стороны, а с другой прикрепляют или приваривают втулку.

Зубчатый венец срезают, изготовляют кольцо, которое напрессовывают на оставшуюся часть колеса и стопорят; производят обтачивание венца и нарезание на нем зубьев.

Наплавляют зубья газовой или дуговой сваркой по медным шаблонам прутками из соответствующего материала с последующей механической и термической обработкой. Для мелких зубьев наварку ведут сплошным слоем.

В малоответственных тихоходных передачах в колесе выфрезеровывают участок со сломанным зубом (форма прямоугольная или в виде «ласточкина хвоста»), в полученный паз крепят винтами или сваркой вставку.

Для замены одного из колес блока его отжигают (при необходимости) и стачивают, изготовляют и напрессовывают новый зубчатый венец, который стопорят винтами, штифтами, шпонкой или сваркой.

При износе посадочного отверстия колеса его восстанавливают путем растачивания и запрессовки в него ремонтной втулки. Возможна также наплавка отверстия с последующим растачиванием.

При смятии торцов зубьев колесо протачивают или прошлифовывают с торца.

Трещины на ободе крупных колес либо заваривают, либо стягивают накладками с обеих сторон и крепят винтами. При трещине на ступице ее на небольшой длине протачивают под напрессовку бандажирующего кольца.

При эксплуатации зубчатых колес происходит их изнашивание главным образом по боковым и торцевым поверхностям зубьев и посадочным местам. Возможна также поломка зубьев в результате возникновения в процессе эксплуатации чрезвычайно больших нагрузок.

Наиболее частым дефектом при эксплуатации зубчатых колес являются изнашивание рабочего профиля зуба, скол части зуба, трещины в зубчатом венце или ступице зубчатого колеса, изнашивание посадочного отверстия, сопряженное со смятием шпонки или шлицов, вмятины на торцах зубьев.

При работе зубчатых колес наиболее часто изнашиванию подвергается рабочий профиль зуба. Зубчатое колесо в этом случае, как правило, не восстанавливают, а заменяют новым. Причем если одно из зубчатых колес требует замены, то для сохранения нормальной работы передачи необходимо заменить и второе колесо пары, даже если оно не подверглось изнашиванию.

При односторонней нагрузке зубья зубчатого колеса изнашиваются только с одной стороны, что делает целесообразным при проведении текущего ремонта не производить замену такого колеса, его достаточно повернуть таким образом, чтобы зубчатая пара передавала нагрузку неизношенной стороной.

READ Как Выбрать Эксцентриковую Шлифовальную Машинку

Приступая к ремонту зубчатых передач, следует иметь ввиду, что восстанавливают только те зубчатые колеса и зубчатые рейки, которые имеют большой модуль и большие габаритные размеры, а остальные заменяют новыми.

Восстановление зубчатого колеса установкой вставок

(при ремонте неответственных тихоходных передач) необходимо производить в следующей последовательности:

■ фрезеровать в зубчатом венце на месте сломанного зуба (зубьев) прямоугольный паз (рис. 8.5, а) или паз типа «ласточкин хвост» (рис. 8.5, б);

| Рис. 8.5. Схемы ремонта зубчатого колеса: а — с использованием вставки, закрепляемой винтом в прямоугольном пазу; б —заваркой зуба в паз типа «ласточкин хвост» |

■ разметить вставку для ее установки в паз, используя в качестве шаблона зубья восстанавливаемого колеса;

■ вырубить зубилом, выпилить ручной ножовкой (с последующим опиливанием вручную) или обработать на фрезерном станке по выполненной разметке вставку с припуском 0,2…0,5 мм на последующую пригонку по месту;

■ сверлить во впадине между зубьями вставки отверстие под крепежный винт (в том случае, если вставка на восстанавливаемом колесе фиксируется при помощи винта);

■ припасовать вставку по пазу, выполненному в корпусе восстанавливаемого колеса;

■ сверлить отверстие под резьбу для стопорного винта в ступице восстанавливаемого колеса, используя отверстие во вставке в качестве кондуктора;

■ нарезать крепежную резьбу в отверстии, выполненном в ступице колеса;

■ закрепить вставку на восстанавливаемом колесе винтом (рис. 8.5, а) или приварить ее (рис. 8.5, б);

■ опилить профиль вставки сначала напильником по выполненной ранее разметке;

■ проверить соответствие толщины зубьев вставки требованиям технических условий при помощи штангензубомера;

■ проверить основной и окружной шаги зубьев вставки, используя зубомеры основного окружного шага;

■ проверить биение зубьев установленной вставки при помощи биениемера.

Наплавку зуба взамен изношенного

(рис. 8.6) необходимо производить следующим образом:

■ фрезеровать сломанный зуб на зубчатом венце восстанавливаемого колеса на глубину, превышающую глубину впадины между зубьями на 0,2…0,5 мм;

■ разметить, используя впадину между зубьями восстанавливаемого колеса в качестве шаблона, две медные пластины толщиной, равной ширине зуба колеса;

■ опилить медные пластины так, чтобы их профиль был меньше профиля между впадинами зубьев колеса на 0,2…0,5 мм на сторону, что необходимо для последующей пригонки наваренного зуба по профилю;

■ подготовить крепежные планки для соединения медных пластин, просверлив в них отверстия под крепежные винты;

■ сверлить в медных пластинах отверстия под крепежные винты, используя крепежные планки с просверленными в них отверстиями в качестве кондуктора, и нарезать в них резьбу. При сверлении отверстий под крепежные винты медные пластины устанавливают на обод восстанавливаемого колеса так, чтобы их боковые поверхности плотно прилегали к боковым поверхностям зубьев, фиксируют пластины в этом положении, после чего сверлят отверстия, используя соединительные пластины в качестве кондуктора. Одновременно со сверлением отверстий в медных пластинах сверлят отверстия под крепежные винты в корпусе колеса;

■ закрепить медные пластины на восстанавливаемом колесе крепежными планками и винтами;

■ произвести наплавку металла, выбрав по справочным таблицам электрод из соответствующего металла;

■ удалить медные пластины с восстановленного колеса;

■ опилить торцевые поверхности наплавленного зуба заподлицо с торцевой поверхностью колеса;

■ разметить по шаблону, соответствующему торцевой поверхности зуба восстанавливаемого колеса, поверхность наплавленного зуба;

■ опилить наплавленный зуб по размеченному контуру;

■ произвести контроль восстановленного колеса.

Восстановление зубчатых колес, изношенных по профилю зуба

, необходимо осуществлять с соблюдением следующего технологического маршрута (рис. 8.7):

| Рис. 8.7. Технологический маршрут восстановления зубчатого колеса: а — срезание изношенного зубчатого венца; б — вытачивание заготовки нового зубчатого венца; в — установка нового зубчатого венца на ступицу; г — нерезание зубьев |

■ сточить зубчатый венец, обеспечивая получение посадочного места под установку нового венца (обработка ведется на оправке, закрепленной в центрах токарного станка);

■ вытачивать заготовку нового зубчатого венца, обрабатывая сначала его наружный диаметр, а затем, используя эту поверхность в качестве базовой, обрабатывать на токарном станке посадочное отверстие в зубчатом венце;

■ напрессовывать заготовку зубчатого венца на ступицу зубчатого колеса, проверять ее на радиальное и осевое биения и фиксировать положение венца на ступице крепежными винтами;

Сорвали резьбу в ступице ? тогда Вам сюда

■ обрабатывать зубья зубчатого венца на вертикально-фрезерном станке модульной концевой фрезой или на горизонтально-фрезерном станке дисковой модульной фрезой (в обоих случаях используют универсальную делительную головку).

Восстановление блоков зубчатых колес

осуществляют путем замены одной или двух шестерен блока, соединяя их со ступицей крепежными винтами или на шпонке. При соединении крепежными винтами необходимо поступать следующим образом:

■ проточить ступицу изношенного зубчатого блока под посадочный размер новых шестерен;

■ установить новые шестерни блока на проточенной под посадочный размер ступице;

■ сверлить одновременно в новых шестернях и оставшемся на ступице зубчатом венце отверстия под крепежные винты;

■ нарезать резьбу в отверстиях ступицы под крепежные болты;

■ закрепить новые зубчатые венцы на ступице крепежными болтами (рис. 8.8, а);

■ проверить качество собранного зубчатого блока на биение.

При соединении на шпонке необходимо выполнять следующие действия:

стопорное кольцо в предварительно проточенный паз ступицы (рис. 8.8, 6);

стопорную гайку на предварительно нарезанную на ступице резьбу (рис. 8.8, в);

стопорный винт в отверстие с резьбой (рис. 8.8, г), предварительно подготовленное в ступице и новой шестерне блока (ось отверстия должна совпадать с образующими посадочных мест ступицы и шестерни).

Восстановление зубчатого сектора

производят, закрепляя на нем новый зубчатый венец, который вырезают из предварительно нарезанного зубчатого колеса соответствующего модуля (рис. 8.9).

Восстановление зубчатых реек

, также как и зубчатых колес, осуществляется путем установки вставки или наплавкой зуба.

Восстановление зубчатых колес с зубчатыми венцами из полиамидных материалов

(рис. 8.10) осуществляют, заменяя изношенный венец новым, для изготовления которого используют пресс-форму для литья пластических масс под давлением.

а — цилиндрического монолитного; б — цилиндрического со стальной ступицей; в — армированного; 1 — крышка; 2 — оправка; 3 — кольцевая полость под заливку гипса; 4 — обойма; 5 — мастер-модель; 6 — основание; 7 — стальная ступица

Для этого необходимо выполнить следующие действия:

■ проточить ступицу 7 зубчатого колеса, удалив зубчатый венец из полиамида;

■ установить оправку 2 в основании б пресс-формы;

■ установить эталонное зубчатое колесо (мастер-модель) 5 на оправке;

■ заполнить кольцевую полость 3 раствором гипса;

■ установить на оправке 2 пресс-формы ступицу 7 восстанавливаемого колеса;

■ закрыть пресс-форму крышкой 1 и закрепить ее на обойме 4 винтами (на рисунке не показаны);

■ поместить пресс-форму в литейную машину;

■ разобрать пресс-форму и извлечь восстановленное зубчатое колесо.

Восстановление червячных колес

, которые в большинстве случаев изготавливаются с накладным зубчатым венцом, производится путем замены изношенного зубчатого венца новым.

После восстановления и сборки зубчатые передачи должны отвечать следующим требованиям

:

■ рабочий профиль зубьев не должен иметь раковин, трещин, царапин и других видимых дефектов;

■ торцы зубьев подвижных зубчатых колес, входящих в зацепление и обеспечивающих изменение частоты вращения механизма, должны иметь закругления со стороны их вхождения в зацепление с другими зубчатыми колесами;

■ отклонение от параллельности и перекос осей не должны превышать величин, указываемых в технических условиях или справочных таблицах;

■ радиальное биение также должно соответствовать требованиям, приводимым в технической документации или справочных таблицах.

Дата добавления: 2015-11-26 ; | Нарушение авторских прав

Виды ступиц и особенности крепления их к колесу

По способу крепления к колесу, полуоси, а также траектории действия нагрузки и, соответственно, передаче нагрузки на подвеску, они подразделяются на следующие категории:

- Радиальные, классические, когда элемент может воспринимать лишь крутящий момент.

- Упорные, когда на подшипник одевается фиксирующая гайка, которая препятствует свободе перемещения изделия.

- Радиально-упорные и упорно-радиальные – ступицы комбинированного действия, наиболее часто устанавливаемые на современные автомобили зарубежных производителей.

Сама шпилька, в свою очередь, крепится к фланцу, вместе с тормозным диском, а он уже сопрягается через подвижное соединение с подшипником, установленным в теле ступицы. В случае, если старые модели авто имеют барабанные тормоза, то они также крепятся к фланцу, приводимому в движение по мере вращения колёс.

Ступица – это одна из самых важных деталей в ходовой части автомобиля, без которой его эксплуатация будет невозможной. Именно поэтому автолюбителям необходимо заказывать её диагностику на каждом колесе в ходе проведения технического обслуживания автомобиля.

Связано это с тем, что раннее выявление дефекта поможет предотвратить тяжёлые последствия, связанные с дорогостоящим ремонтом и избавит водителя от лишних трат. Кроме того, даже если изделие в порядке, то во время банальной замены масла в двигателе данные детали также надо регулярно смазывать, повышая их ресурс.

Как восстановить резьбу метчиком с сохранением ее диаметра и места расположения

Если же нужно восстановить резьбу с сохранением ее диаметра, используйте один из следующих методов.

Заваривание отверстия с последующим нарезанием новой резьбы

Этот способ применяют редко из-за того, что прочность полученной по этой технологии новой резьбы будет ниже. Еще данный метод выбирают при отсутствии специальных приспособлений (ввертышей и спиральных вставок).

Этот способ восстановления резьб включает в себя следующие этапы.

Удаление старой резьбы путем рассверливания.

Заваривание отверстия. Выбор технологий зависит от материалов деталей.

Для заваривания отверстий в стальных изделиях используют электродуговую или газовую сварку в защитных средах.

При работе с чугунными деталями газовую или электродуговую сварку применяют в холодном состоянии или при общем/местном нагреве.

В качестве присадок используют электроды (МНЧ-1, ОЗЧ-1, ЦЧ-1), чугунные прутки с повышенным содержанием кремния и иные материалы.

Обработка отверстия заподлицо основным металлом.

Нарезание новой резьбы.

Обратите внимание! При работе с алюминиевыми изделиями этот способ восстановления резьбы обычно не применяют. Это связано с тем, что металл при сварке активно поглощает газы. В наплавленных слоях образуются поры. При сильной усадке появляются трещины.

Восстановление резьбы при помощи ввертыша

Ввертыши — это специальные цилиндрические приспособления, имеющие резьбу нужного диаметра и шага внутри и крупную — снаружи. Такие изделия изготавливают из стали, латуни, бронзы, меди и иных материалов. На финальных стадиях производства ввертыши закаливают и дополнительно упрочняют.

Фотография №2: ввертыш для восстановления резьбы

Если нужно восстановить резьбу с сохранением диаметра при помощи ввертыша, действуйте так.

Рассверлите отверстие. Сверло нужно подобрать таким образом, чтобы диаметр получившегося отверстия позволял нарезать резьбу для вкручивания ввертыша.

Нарежьте резьбу метчиком. Соблюдайте перечисленные выше правила.

Вкрутите ввертыш. Его нужно установить заподлицо. Если это невозможно, профрезеруйте деталь и удалите выступающую часть приспособления.

На границе новой резьбы и ввертыша нанесите засечки при помощи керна. Это предотвратит самопроизвольное выкручивание приспособления.

Восстановление резьбы при помощи спиральной вставки

Спиральные (их также еще называют проволочными и пружинными) вставки также часто используют для восстановления поврежденных резьб.

Фотография №3: спиральные вставки для восстановления резьбы

Эти приспособления имеют с внутренних сторон высокоточные ромбические резьбовые профили. Практически все модели оснащены специальными поводковыми язычками, предназначенными для вкручивания приспособлений.

Для изготовления таких изделий используют особо прочную высококачественную нержавеющую сталь. Это дает гарантию устойчивости восстановленной резьбы к деформациям и коррозии.

Восстановление резьбы при помощи спиральной вставки включает в себя 4 этапа.

Сверление. Рассверлите отверстие. Выбирайте диаметр режущего инструмента по таблице, которую производители прилагают к спиральным вставкам.

Изображение №1: рассверливание отверстия под спиральную вставку

Формирование резьбы. Обратите внимание! Для нарезания резьбы используйте специальные метчики, которые отличаются от стандартных и поставляются со спиральными вставками. Соблюдайте все правила и рекомендации.

Изображение №2: формирование резьбы под спиральную вставку

Монтаж приспособления. Оденьте спиральную вставку на входящий в комплект поставки специальный инструмент и вкрутите ее в отверстие.

Изображение №3: вкручивание спиральной вставки в отверстие

Удаление поводкового язычка. От него можно избавиться при помощи специального инструмента (его также поставляют производители). Для удаления язычков со вставок больших диаметров подойдут обычные плоскогубцы.

Использование профессиональных спиральных резьбовых вставок имеет следующие преимущества.

В месте посадки вставки обеспечивается необходимый натяг. Это полностью предотвращает выкручивание. Приспособления располагаются в принимающих резьбах практически без зазоров. В использовании клея для дополнительной фиксации изделий нет необходимости.

За счет упругости вставок нагрузки и напряжения распределяются равномерно. Это создает идеальные условия для передачи усилий между болтами и приемными резьбами.

Спиральные вставки универсальны. Их применяют не только для восстановления резьб но и при необходимости усиления соединений. Спиральные вставки используют при работе с изделиями из низко- средне и высокопрочных металлов, а также пластика и древесины.

Сорвана резьба в ступице колеса что делать

Сорвал резьбу, видимо на ступице. Кто мне сможет ответить, каааак, каааааааак, какииим нафиг образом она срывается? Болты не перетягиваю 100%, стоят мелберы 4х98 на такую же ступицу. Была похожая проблема до установки мелберов, но там виной были короткие болты. Сейчас болты удлиненные стоят, было все хорошо, пока сегодня не скинул колесо. Одеваю его обратно, затягиваю и 2 из 4 болта срываются, причем явно, что болты я сильно не затягивал. Может у кого было что-то подобное? Не понимаю в чем дело. Менять ступицу с подшипником, и на долго это опять? Ставить шпильки вместо болтов? Нужно какое-то решение придумать, чтобы они не срывались вот так просто

На фотке видно, что видимо болт пытался нарезать резьбу чтоли…

Ремонт резьбы в ступице колеса было необходимо, потому что владельцу авто на СТО, при смене колес сорвали резьбу на ступице под болт крепления колеса. Как теперь восстановить резьбу в ступице?

Менять ступицу из-за сорванной резьбы дорогое удовольствие. Стали искать более приемлемый способ решения восстановление резьбы на ступице. Вот такая ситуация привела автовладельца в нашу мастерскую по ремонту резьбы.

При осмотре ступицы колеса, было выявлено, что сорвана резьба болта в одном отверстии. В том месте, где сорвана резьба на ступице, болт прокручивался свободно.

Восстановление резьбы ступице колеса

Сорванную резьбу в ступице колеса восстанавливаем под штатный момент затяжки. Пружинная вставка позволяет сохранить прежний размер болта, а наш специальный инструмент высшего качества гарантирует соосность отверстия. Это значит, что болт при затяжке колеса закрутится ровно без перекоса.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице 2. Нарезать в нём резьбу особого профиля специальным метчиком 3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

Резьбовая вставка

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Резьбовая вставка вкручена Резьбовая вставка вкручена

Если сорвана резьба под шпильку , иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки , остаётся возможность применить штатную, фирменную шпильку.

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора . Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты ). Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25 , появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских и Европейских производителей автомобильного крепежа, представленных в нашем каталоге.

Видео – как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

3.

Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

4.

Вставка ремонтная

Правила нарезания трубной резьбы с помощью лерки

На данный момент под леркой понимается инструмент, при помощи которого с легкостью можно сделать витки на водопроводной трубе либо других видах схожих изделий.

Лерка для вырезки резьбы

Резьбонарезной инструмент для сотворения витков представлен в виде сделанной из крепкого металла гайки, в отверстии которой имеются режущие зубья и кромки. Как правильно нарезать резьбу с его помощью – разберемся ниже.

Порядок работы

Лерка позволяет стремительно и довольно отменно выполнить формирование витков на хоть какой разновидности трубы. Для того чтоб это сделать необходимо знать, как верно нарезать резьбу:

- Трубу следует накрепко зажать при помощи тисков либо другого приспособления.

- С уже приготовленной и зачищенной трубы нужно снять внешную фаску.

- Воткнуть в держатель лерку с заблаговременно определенным поперечником.

- Кропотливо смазать трубу и резьбонарезной инструмент смазкой.

- Лерка таким макаром присоединяется к трубе, чтоб ее положение было перпендикулярно оси изделия. Если резьбонарезной инструмент буде установлен даже с малозначительным перекосом, то может произойти срыв витков либо изменение значения ее поперечника.

- Держатель инструмента нужно крутить по направлению часовой стрелки. Это обеспечит создание правой вырезки на изделии.

- После производства 3-5 витков устройство раскручивают в оборотном направлении, в процессе железная стружка будет удаляться.

- Крутить инструмент необходимо очень плавненько, и не совершая резких рывков.

- Принципиально держать в голове о повторяющейся смазке резцов и внутренней поверхности соединения смазкой.

- После того, как последний виток будет сотворен, лерка ворачивается к верху, а позже проходиться по уже готовым виткам снова.

Следует учесть, что показатель длины соединения не должен быть больше 10 мм. Это расстояние является стандартным для подавляющего большинства бытовых трубопроводных систем.